Hvordan utnytte feltbusser – Del 1

Fieldbus – en myk tilnærming

Høst fruktene av å ta en "myk myk" tilnærming til utvikling av Fieldbus-enheter.

Denne artikkelen er 2 år eller eldre

Den konvensjonelle tilnærmingen til å gjøre industrielle enheter Fieldbus-kompatible ved bruk av maskinvaremoduler har mange ulemper. Nå kan utvikling av programvarestakker som kjører på den innvevde enhetens mikrokontroller utgjøre en enklere og mer fleksibel løsning.

Introduksjon

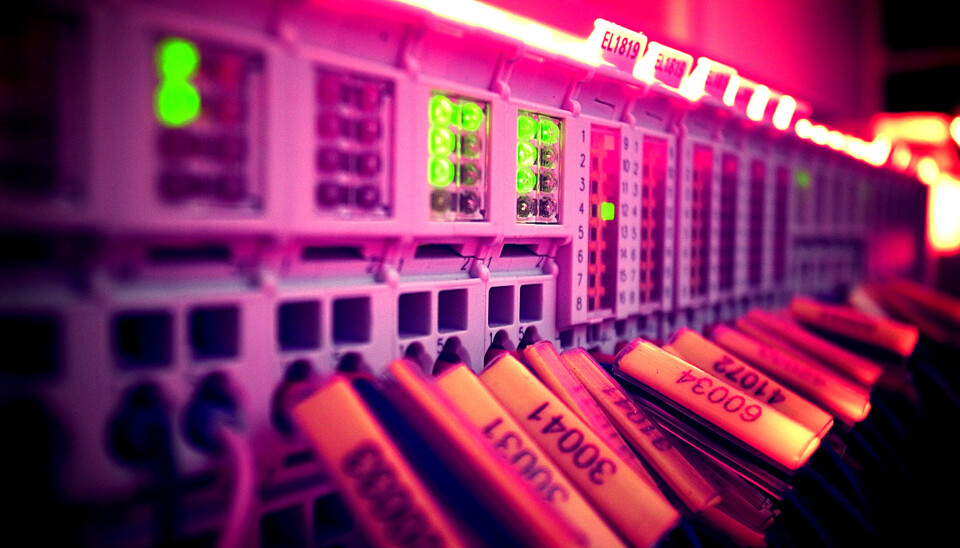

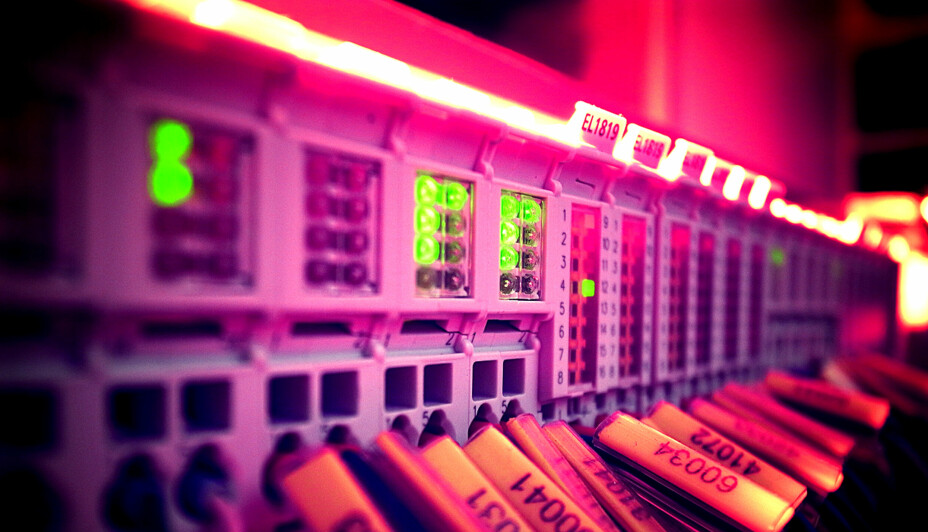

Industrielle sensorer brukes i fabrikker for å måle fysiske størrelser som temperatur, trykk, lys og væskenivå i beholdere. Signalene som genereres av disse sensorene er analoge og må konverteres til en digital form for å kunne bli prosessert av en programmerbar logikkontroller (PLC), som overvåker prosessen. I dag brukes Fieldbus-nettverk vanligvis til å transportere de digitale signalene fra sensorer til PLCen (figur 1), som deretter behandler denne informasjonen og reagerer etter behov ved å sende styresignaler tilbake over nettverket til en serie aktuatorer, ventiler og motorer etter behov.

Denne artikkelen gir en kort oversikt over de mange forskjellige Fieldbus-nettverkene som for tiden er i bruk, mens vi diskuterer fordelene ved å bruke et Fieldbus-nettverk til å transportere sensoravlesninger og styresignaler i et industrielt miljø, sammenlignet med eldre tilnærminger. Den beskriver deretter den konvensjonelle metoden som brukes for å gjøre sensorer og kontrollere kompatible med en bestemt type feltbuss, og vurderer begrensningene som dette introduserer, før det til slutt foreslås en mye enklere, fleksibel og kostnadseffektiv måte å implementere Fieldbus i industrielt utstyr.

Gjensyn med Fieldbus

Fieldbus, ofte bare kalt feltbuss på norsk, er paraplybegrepet som brukes for en familie av industrielle datanettverk for distribuert sanntids prosesskontroll, standardisert av den elektrotekniske kommisjonen som IEC 61784/61158. Før bruken av Fieldbus ble industrielle input/output (IO)-signaler transportert ved hjelp av enten spennings- (RS232) eller strømsignaler (4-20mA) over dedikerte lenker som koblet individuelle enheter på fabrikkgulvet tilbake til PLCen. Etter hvert som størrelsen og omfanget av fabrikker vokste, ble denne tilnærmingen stadig mer uhåndterlig, og krevde flere og lengre kabler (opptil flere kilometer) som ble nesten umulig å spore og feilsøke.

Forstyrrelser

En annen ulempe med analoge signaler er at de er følsomme for forstyrrelser fra de høye nivåene av elektrisk støy som er tilstede i et industrielt miljø (på grunn av svitsjede strømforsyninger og magnetiske strøfelt fra motorer). Fieldbus ble oppfunnet for å tillate flere IO-enheter å koble til en enkelt nettverkskabel (buss) ved hjelp av digitale signaler (som er mer robuste i nærvær av elektrisk støy). Ettersom mindre ledninger er påkrevd, gjorde et bussnettverk det mye lettere for industrielle prosesser å skaleres opp. En nyttig analogi kan være å tenke på hva Fieldbus er for industrielt utstyr, som hva Ethernet er for PCer på et lokalt nettverk (LAN), der ekstra enheter enkelt kan legges til ved hjelp av nettverkssvitsjer. Tidlige Fieldbus-nettverk var proprietære, noe som gjorde at forskjellige produsenter utviklet mange forskjellige typer. Ingen enkelt industristandard har dukket opp, noe som betyr at mange (inkompatible) versjoner nå brukes på fabrikkgulv over hele verden. Noen av de vanligste feltbussnettverkene som for tiden er i bruk inkluderer:

· Profibus

· Modbus

· CANOpen

Protokollene skiller seg hovedsakelig fra hverandre i antall enheter de kan støtte, deres kommandosyntaks og deres utvalg av fysiske grensesnitt. Nyere sanntids Fieldbus-nettverk kan operere ved bruk av et Ethernet-grensesnitt og -kabling, men de er ikke interoperable. Disse inkluderer:

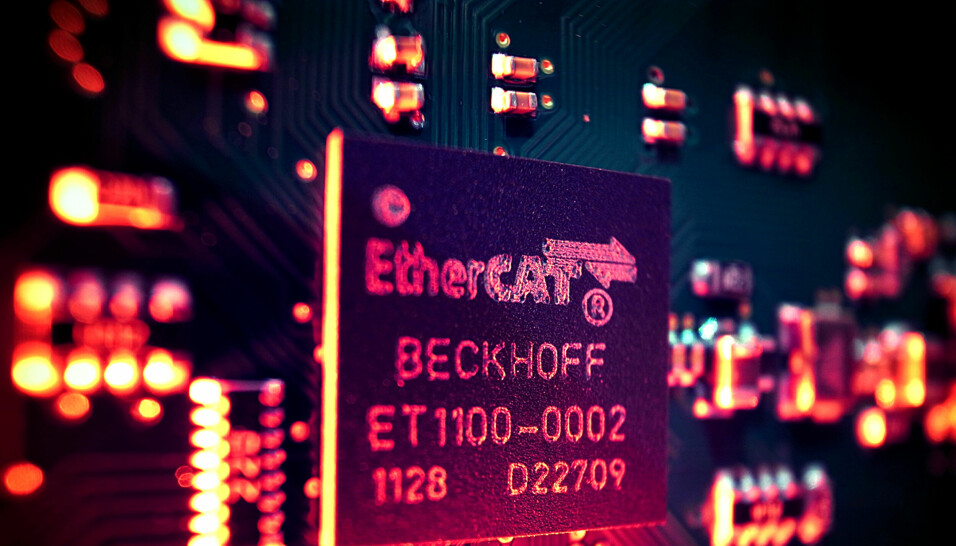

· EtherCAT

· Profinet

· EtherNet/IP

Når vanskelig blir alt for enkelt

For at en industriell enhet eller kontroller skal fungere på et spesifikt feltbussnettverk (f.eks. Profibus), må den kunne "snakke språket" til det nettverket. Vanligvis ivaretas dette ved å velge en dedikert kundespesifisert integrert krets (ASIC) eller maskinvaremodul for å utføre denne funksjonen. Selv om dette kan se ut til å være en lavrisiko- og praktisk løsning, har den flere ulemper som ikke umiddelbart er åpenbare. En betydelig begrensning er at den begrenser enheten til å kommunisere med den spesifikke versjonen av Fieldbus implementert av ASICen eller maskinvaremodulen. Dermed krymper markedet for en enhet umiddelbart til utelukkende kunder som bruker det bestemte Fieldbus-nettverket i sine industrielle prosesser.

Begrensninger og kostnader

For at en enhet skal kunne operere på andre feltbussnettverk, må en annen ASIC eller modul benyttes. Siden ASICer bruker forskjellige pakketyper og har forskjellige pinne-funksjoner, kan dette medføre et kostbart og tidkrevende systemredesign. Andre ulemper med denne tilnærmingen er at den begrenser funksjonaliteten til den industrielle enheten til den som tilbys av ASIC/modulen, ettersom å gjøre endringer i en forhåndskonfigurert programvarestakk kan være vanskelig og kanskje ikke støttes av produsenten. Derfor påvirker dette antallet og typene funksjoner som kan designes inn i nye produkter. Videre, fordi ASICen eller modulen kun kan leveres fra den aktuelle produsenten, er sårbarhet for svikt i forsyningskjeden og fremtidige prisøkninger en potensiell bekymring. Noen ASIC- og modulprodusenter kan også insistere på en royaltybetaling for hver enhet som selges, noe som resulterer i en uunngåelig overhead som vedvarer over hele produktets levetid.

Ta den "myke myke" tilnærmingen

Et fremvoksende "mykt" alternativ til maskinvaretilnærmingen er å hente en Fieldbus-programvarestakk som i stedet kjøres på systemmikrokontrolleren i en innvevd enhet. Denne tilnærmingen har mange fordeler - den muliggjør et fullt tilpasset produkttilbud og lar utstyrsprodusenter ta fullstendig eierskap til forsyningskjeden. Videre gir eliminering av behovet for en maskinvaremodul en umiddelbar kostnadsbesparelse, ved å redusere materiallisten (BOM).

En annen fordel med denne tilnærmingen er at den åpner for gjenbruk av samme design i forskjellige produkter. Kun å modifisere koden i programvarestakken for å tillate mikrokontrolleren å kommunisere med en annen feltbuss, gjør det mulig å bringe et nytt produkt til markedet mye raskere enn om det hadde vært nødvendig med et redesign av maskinvare. En programvarebasert tilnærming gjør det også enkelt å legge til innovative og kundetilpassede funksjoner til avanserte produkttilbud, ved å endre koden i stakken. Så, for eksempel, når du bruker RT-Labs' Profinet-enhetsstakk for Profinet-implementeringer, gjør stakkens lille kodeavtrykk den mye mindre kompleks enn andre Profinet-stakker, noe som betyr at den er godt egnet for bruk i innvevde systemer.

Konklusjon

Fieldbus er en moden teknologi, men dens fordeler innen industriell prosesstyring gjør at den fortsatt er mye brukt i fabrikkmiljøer over hele verden. Den konvensjonelle tilnærmingen til å gjøre industrielle enheter Fieldbus-kompatible har vært å bruke en "hyllevare" ASIC eller modul. Selv om dette kan gi en teknologiløsning med lav risiko, har den potensialet til å bli høyrisiko hvis forsyningskjeden for maskinvare ikke kan garanteres. Å bruke en Fieldbus programvarestakk er en alternativ tilnærming som gir større fleksibilitet, mer innovasjon, lavere kostnader og redusert sårbarhet for avbrudd i forsyningskjeden.

Om forfatteren

Hans-Erik Floryd er teknisk direktør (CTO) og med-gründer i RT-Labs AB. Han har mer enn 20 års erfaring innen sanntids programvareutvikling og -design